Wij hebben ons als doel gesteld consumptiecycli die op de stortplaats eindigen, te doorbreken. We ontwikkelen producten die langer meegaan, hergebruiken fabrieksafval als nuttige materialen en zoeken naar nieuwe manieren om New Balance producten te recyclen als ze niet langer worden gebruikt.

Nul stortafval

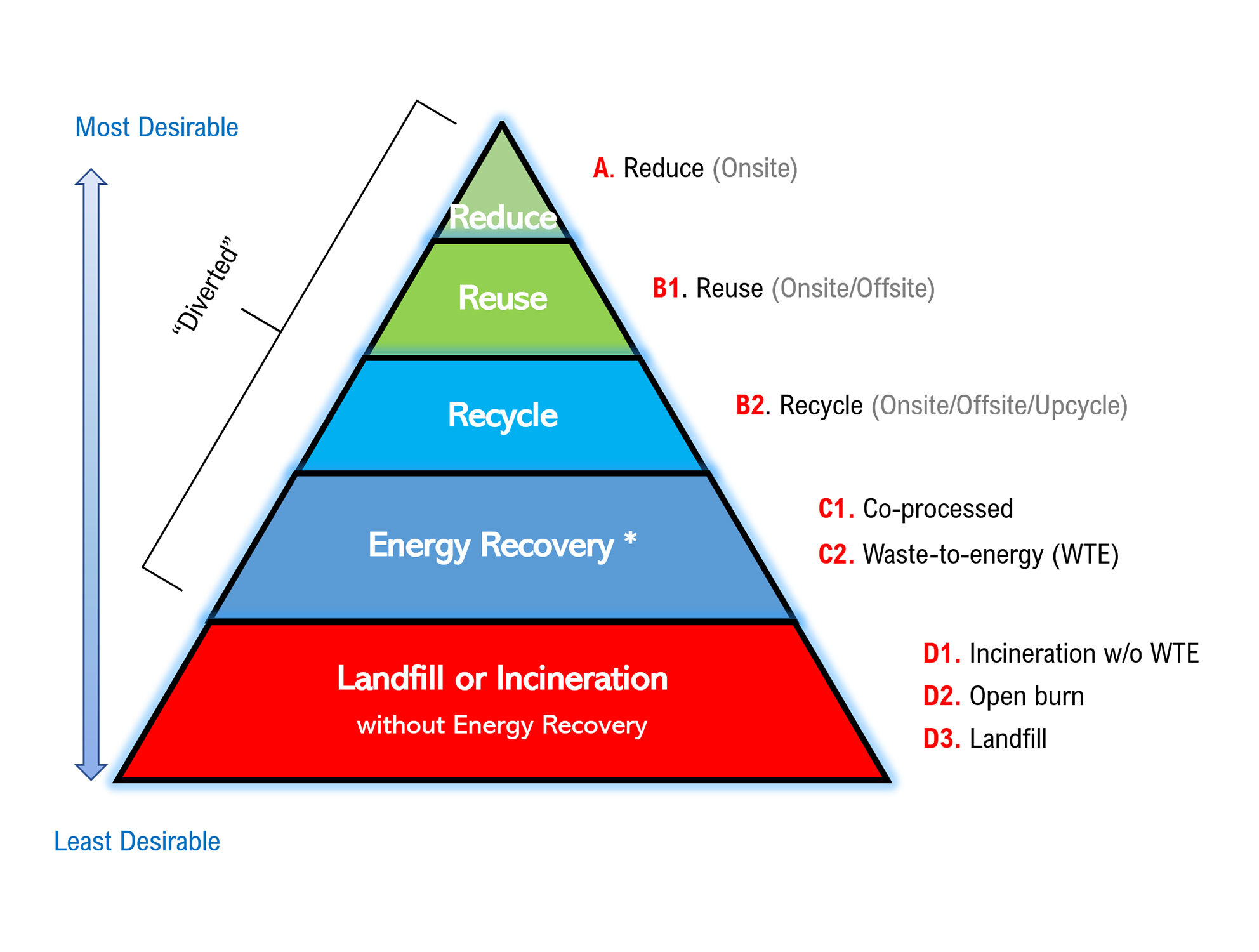

Bij het maken van schoenen kan een enorme hoeveelheid afval worden geproduceerd, vaak op locaties zonder geavanceerde infrastructuur voor afvalbeheer. In 2025 willen we dat al onze Tier 1-schoenenfabrieken nul afval produceren dat naar de stortplaats gaat. Dit is een enorme inspanning die veranderingen in het hele productieproces vereist om afval bij de bron te verminderen en manieren te vinden om onvermijdelijk afval om te zetten in nieuwe materialen.

We werken samen met fabrieksteams om de definities te verduidelijken en een systematische manier te creëren om afval op fabrieksniveau te meten en te volgen. Hoewel we tegenwoordig gegevens bijhouden, is het door inconsistenties tussen de regio's moeilijk om een nauwkeurige globale meetwijze te bepalen of om regio's met elkaar te vergelijken.

Al onze Tier 1-fabrieken rapporteren maandelijks hun afvalproductie. Deze gegevens zijn echter moeilijk te controleren en niet altijd accuraat. Sommige fabrieken melden bijvoorbeeld dat 92% van hun afval niet op de stortplaats terechtkomt, terwijl andere fabrieken aangeven dat dit cijfer slechts 9% bedraagt. Ook is er nog steeds een grote afhankelijkheid van WTE-processen (Waste-to-Energy).

We willen in 2025 geen afval meer produceren dat naar de stortplaats gaat en we willen in sommige regio's ten minste 30% WTE-processen gebruiken. Bovendien willen we de WTE-afhankelijkheid verder verminderen en uiteindelijk beperken tot 10%.

Kansen

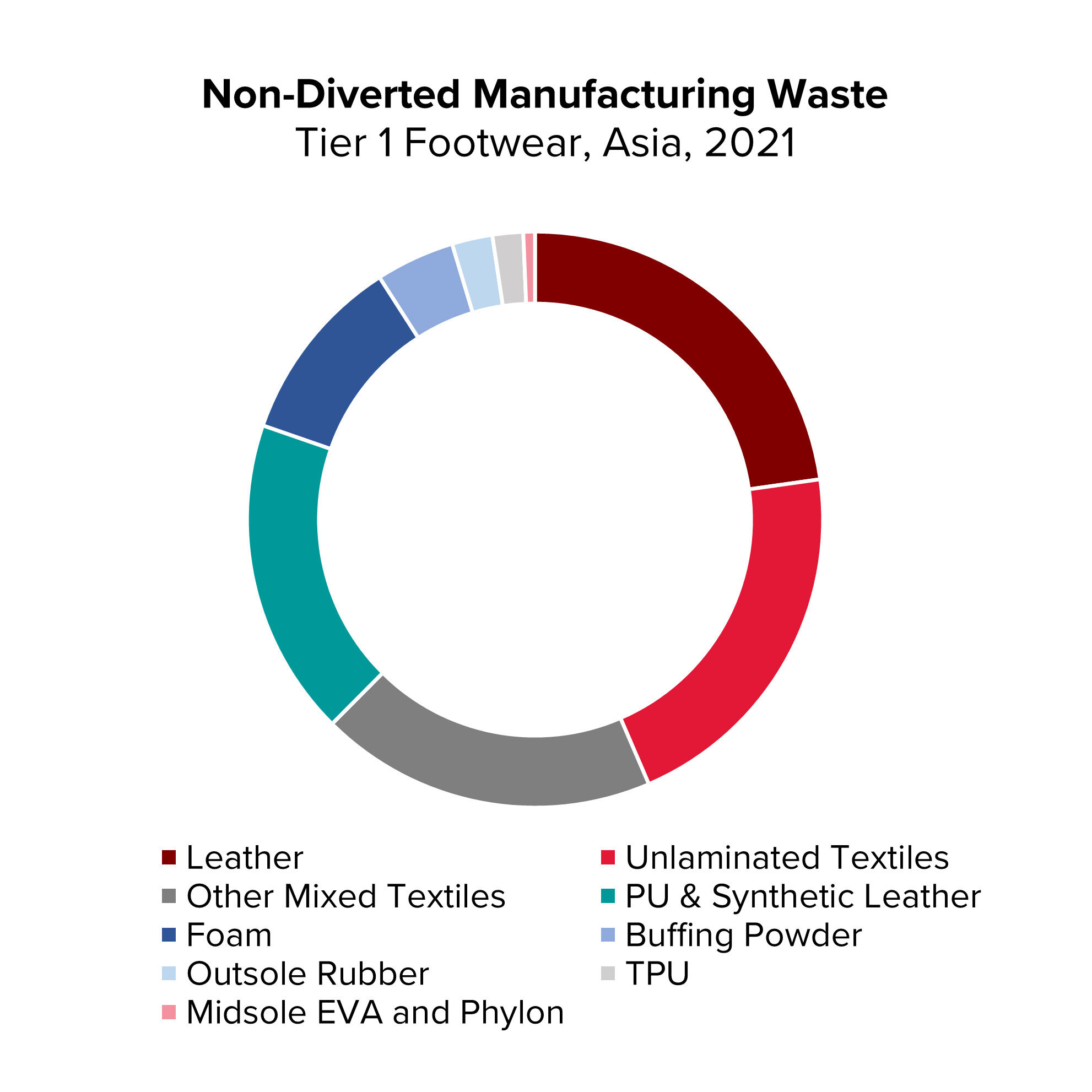

De belangrijkste materialen die nog steeds op de stortplaats terechtkomen, zijn leer, textiel, polyurethaan/synthetica en schuim.

In onze fabrieken in de VS is leerschroot onze grootste afvalstroom: per maand gaat ongeveer 12 ton naar de stortplaats. We werken momenteel aan meerdere proefprogramma's om leveranciers te vinden die dit restafval kunnen recyclen tot een nieuw materiaal. Deze oplossing met een gesloten kringloop zou voor onze fabrieken in de VS een enorme stap betekenen in de richting van nul stortafval en zou materiaal met een lagere uitstoot in een gesloten kringloop kunnen opleveren dat in producten kan worden gebruikt.

Minder afval

Onze ontwerpers zijn bezig met het herontwerpen van producten en zoeken manieren die meteen vanaf het begin minder afval opleveren.

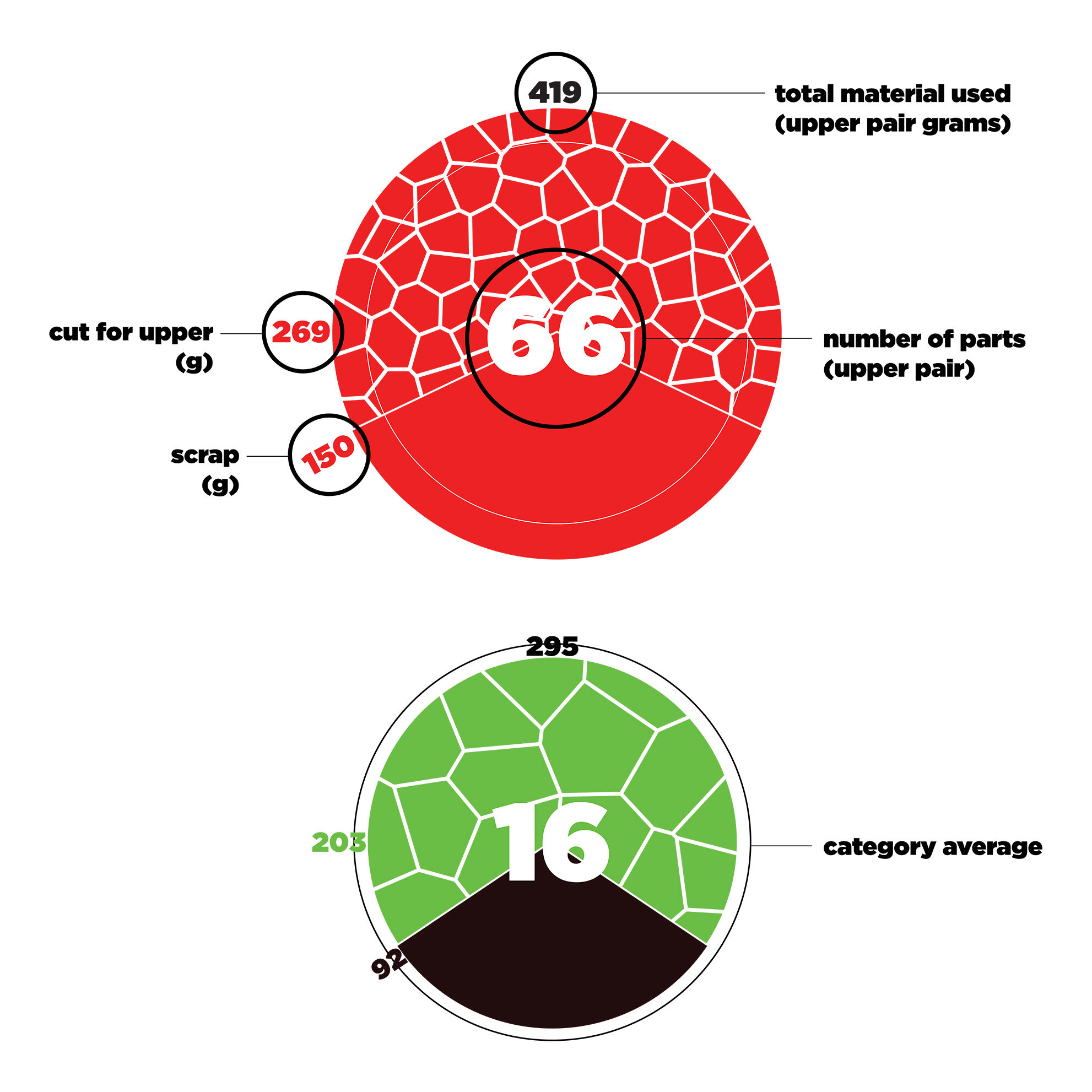

In 2021 hebben we een visualisatietool ontwikkeld dat verspilling op modelniveau aangeeft. Zo kunnen ontwerpers zien waar in een bepaald schoenmodel afval ontstaat en kunnen ze doelen stellen en weloverwogen beslissingen nemen.

Wanneer een nieuw ontwerp wordt geëvalueerd, laat deze tool zien welke gebieden welk afval opleveren, zoals hieronder getoond. De belangrijkste gegevens zijn het aantal onderdelen (aangegeven door het aantal cellen), het gewicht van de materialen van de onderdelen van het bovenwerk (aangegeven door het bovenste gedeelte van de cirkel), het gewicht van het snijafval (aangegeven door het onderste gedeelte) en een vergelijking met het gemiddelde van de categorie (aangegeven door de witte cirkel). We willen in principe het volgende zien: [a] cirkels met een kleinere diameter die aangeven dat er in totaal minder materiaal nodig is om een schoen te maken, [b] een kleiner gebied aan de onderkant van de cirkel dat minder snijafval aangeeft, en [c] minder cellen als indicatie voor minder complexiteit en minder onderdelen, wat ook kan leiden tot minder energieverbruik tijdens de assemblagefase in de Tier 1-fabriek. Teams kunnen aanzienlijke resultaten boeken door zich eerst op de belangrijkste 'probleemgebieden' te richten. Het veranderen van slechts één gebied kan een grote impact hebben.

DMP

Onze teams op het gebied van innovatie en productie identificeren de productieprocessen die veel afval opleveren en introduceren nieuwe technologieën en productietechnieken die minder afval genereren. De tussenzool van een van onze populairste modellen wordt traditioneel gemaakt door vellen ethyleenvinylacetaat (EVA), een rubberachtig synthetisch materiaal, te stansen. Dit proces kan een hoog percentage snijafval opleveren; zelfs 52% toen wij het nader bestudeerden. In 2021 hebben we een nieuwe methode geïntroduceerd om hetzelfde onderdeel te maken via een proces dat DMP (direct molded phylon) wordt genoemd. Hierdoor kan de hoeveelheid afval volgens ons worden verminderd tot slechts 15%. DMP is energie-intensiever per kilogram materiaal, maar de totale koolstofvoetafdruk is kleiner vanwege de materiaalefficiëntie. We werken nu met leveranciers aan de transitie van stansen naar DMP, te beginnen met enkele van onze grootste leveranciers.

Langere levensduur, minder verspilling

Samen met The Renewal Workshop hebben we van augustus tot en met december 2021 als proef kledingreparaties uitgevoerd en kledingontwerpers van New Balance opgeleid om meteen vanaf het begin bewust te ontwerpen voor repareerbaarheid en recycling van kleding. Deze proef was onderdeel van ons doel om in 2021 een programma te lanceren voor het inzamelen van gebruikte en/of beschadigde schoenen of kleding voor reparatie en wederverkoop. In 2022 hebben we op basis van dit proefprogramma onze toekomstige ambities gedefinieerd om zo een breder programma voor hergebruik van kleding en schoenen te lanceren.

Elk jaar worden door New Balance Japan ongeveer 3500 van onze Made-modellen voorzien van nieuwe zolen en worden andere onderdelen gerepareerd, zoals een gescheurde schachtrand of voering. We willen dit programma de komende jaren wereldwijd introduceren.

Veel New Balance winkels nemen gedragen maar niet versleten schoenen terug van klanten en doneren de nog bruikbare items aan lokale organisaties binnen hun gemeenschap. In de VS maakt meer dan 60% van onze gelicentieerde winkels gebruik van deze programma's.

Als je je schoenen goed verzorgt, gaan ze langer mee en kun je meer kilometers maken. New Balance biedt samen met SneakersER de service Sneaker Laundry in onze winkel in Oxford Street in Londen. Hier vind je tips voor het onderhoud van je schoenen.

Wij willen voor onze verpakkingen niet langer gebruikmaken van wegwerpplastic en we willen overstappen op een verantwoorde papierinkoop.

Plastic: Onze plastic verpakkingen zijn polybags voor kleding en plastic verzendverpakkingen die worden gebruikt voor kleine bestellingen die alleen uit kleding bestaan. We experimenteren met plasticvrije alternatieven om te bepalen of we alle plastic verpakkingen kunnen elimineren. We zijn bezig met het evalueren van de prestaties en het verzamelen van operationele feedback van onze distributiecentra, winkelmedewerkers, fabrieksteams en productteams. Een van onze kledingleveranciers in Azië gebruikte in april 2022 de alternatieve verpakking voor alle verkoopmonsters die werden verzonden. Op basis van deze ervaring en andere tests zullen we onze opschalingsplannen evalueren.

Papier: De meeste van onze verpakkingen zijn van papier. Elk jaar gebruiken we miljoenen schoenendozen, vellen tissuepapier en verzenddozen. Onze eerste prioriteit is het verminderen van de benodigde hoeveelheid papier en het maximaliseren van de gerecyclede inhoud. Zo hebben we vanaf 2018 het gewicht van ons inpakpapier teruggebracht van 28 gram per vierkante meter naar 22 g/m², en evalueren we de kwaliteitsimplicaties als we het aantal gebruikte vellen zouden verminderen of zelfs helemaal zouden elimineren. Onze belangrijkste schoenendozen hebben een ontwerp uit één stuk dat voor 90% uit gerecycleerd materiaal bestaat. Alle gebruikte inkten zijn op basis van soja.

Na reducties en het maximaliseren van de gerecyclede inhoud, proberen we vervolgens de boscertificeringen te verhogen voor de resterende hoeveelheid nieuw papier. De meeste papieren tassen die door winkels in de VS en Europa worden gebruikt, hebben een FSC-label (Forest Stewardship Council) of PEFC-label (Programme for the Endorsement of Forest Certification), en de verzenddozen die in onze eigen distributiecentra in de VS worden gebruikt, zijn SFI-gecertificeerd (Sustainable Forest Initiative).